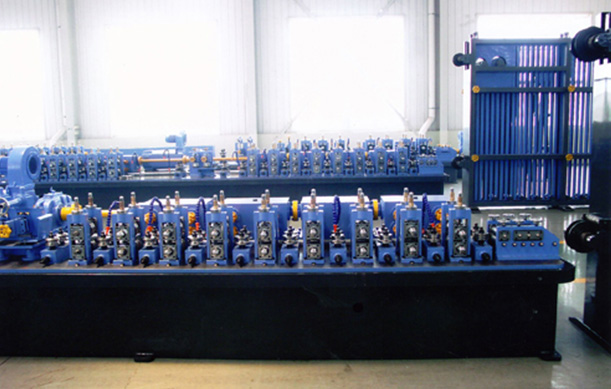

焊管生产线是制造焊管的自动化生产线,其生产过程包括多个环节,如钢板进料、钢板加工、成型、焊接、水压试验、修整、喷漆等。焊管生产线具有效率高、自动化、精度高等特点,能够生产出高品质的焊管产品,广泛应用于建筑、机械、化工、航空航天等领域。

焊管生产线的主要流程包括以下几个环节:

1. 钢板进料:将钢板放置在进料平台上,通过输送装置将钢板送入生产线。

2. 钢板加工:将钢板送入加工区域,经过切割、矫平、修边等工序,制成需要的板材形状。

3. 成型:将加工好的钢板送入成型模具中,经过成型模具的压制,将钢板制成需要的管状形状。

4. 焊接:将成型后的钢管送入焊接工位,通过激光焊接或高频焊接等方式,将钢管的两侧焊接在一起。

5. 水压试验:对焊接好的钢管进行水压试验,检测焊接质量和管道密封性。

6. 修整:对水压试验后的钢管进行修整,去除焊接残留物,保证管道表面光滑度。

7. 喷漆:对修整后的管道进行喷漆处理,增加管道的防腐性能和美观度。

焊管生产线具有严格的质量控制措施,包括人员控制、设备控制、流程控制等方面。首先,生产线上需要有专业的技术人员和操作人员,能够对生产线进行准确的操控和调整。其次,生产线上的设备需要定期维护和保养,确保设备的正常运转和精度。最后,需要对生产流程进行严格的控制,确保每个环节都能够达到质量要求。

精品焊管需要满足高精度、高强度、高密封性等要求,其生产标准包括以下几个方面:

1. 尺寸精度:焊管的直径、壁厚、长度等尺寸需要符合设计要求,误差范围在±0.1mm以内。

2. 形状精度:焊管的直线度、圆度、弯曲度等形状需要符合设计要求,误差范围在±0.2mm以内。

3. 焊接质量:焊缝的强度、密封性需要达到相关标准要求,需要通过水压试验和气压试验等检测手段进行验证。

4. 表面质量:焊管的表面需要光滑、无杂质、无划痕等缺陷,符合相关标准要求。

5. 涂装质量:焊管的外表面需要进行喷漆处理,具有良好的防腐性能和美观度,符合相关标准要求。

为了生产出符合要求的精品焊管,焊管生产线需要具备以下几个方面的控制措施:

1. 人员控制:焊管生产线上需要有专业的技术人员和操作人员,能够对生产线进行准确的操控和调整。

2. 设备控制:生产线上的设备需要定期维护和保养,确保设备的正常运转和精度。

3. 流程控制:需要对焊管生产线生产流程进行严格的控制,确保每个环节都能够达到质量要求。

4. 检验控制:对生产过程中的半成品和成品进行质量检验,及时发现和解决问题,确保产品质量符合要求。

5. 环境控制:保持生产环境清洁、整齐、无尘,有利于提高产品质量和生产效率。

综上所述,焊管生产线需要准确控制各个环节,以达到生产出精品焊管的目标。通过对人员、设备、流程等方面的控制措施,以及精品焊管的标准和评价体系,能够确保焊管生产线的稳定运行和产品质量的提升。

专业焊管设备生产,交货期短,支持加工定制,免费咨询:139-3012-9261

了解更多:《焊管生产线:解密先进工艺,实现高产出》《焊管生产线在进行焊接的过程中为什么会产生蒸汽或者烟尘?》《焊管生产线的常见的故障排除方法》

手机:139-3012-9261

手机:139-3012-9261

邮箱:xiangyujixie001@163.com

邮箱:xiangyujixie001@163.com

工厂地址:河北省石家庄市赵县天山工业园区

工厂地址:河北省石家庄市赵县天山工业园区

扫一扫,关注我们