轧辊模具是轧制过程中不可或缺的装备之一,其设计原则和技术要求对于轧制质量和生产效率具有至关重要的影响。本文将探讨轧辊模具的设计原则和技术要求,以帮助读者更好地了解这一领域。

一、设计原则

功能性原则:轧辊模具的设计首先应满足轧制工艺的要求,确保能够生产出符合质量要求的轧制产品。在设计过程中,应充分考虑轧制材料的性质、轧制工艺参数以及产品尺寸和形状等方面的要求。

可靠性原则:轧辊模具应具有足够的强度和耐用性,能够承受轧制过程中的高载荷和高温,确保长期稳定运行。此外,还应考虑采用易于维修和更换的部件,降低维护成本。

经济性原则:在满足功能性和可靠性要求的前提下,轧辊模具的设计应尽可能降低制造成本和维护成本。这包括优化材料使用、减少加工难度、采用标准化的零部件等方面。

环保性原则:随着环保意识的提高,轧辊模具的设计应考虑减少对环境的负面影响。这包括采用低能耗、低噪音、低污染的材料和工艺,以及合理设计冷却系统,减少能源浪费。

二、技术要求

材料选择:轧辊模具的材料选择应根据轧制材料的性质、载荷大小和温度等因素综合考虑。常用的材料包括铸铁、合金钢、硬质合金等,它们具有不同的特性,适用于不同的轧制条件。铸铁材料成本较低,适用于一般轧制条件;合金钢具有较高的强度和耐磨性,适用于高载荷和高温的轧制条件;硬质合金则具有硬度和耐磨性,适用于轧制硬材料。

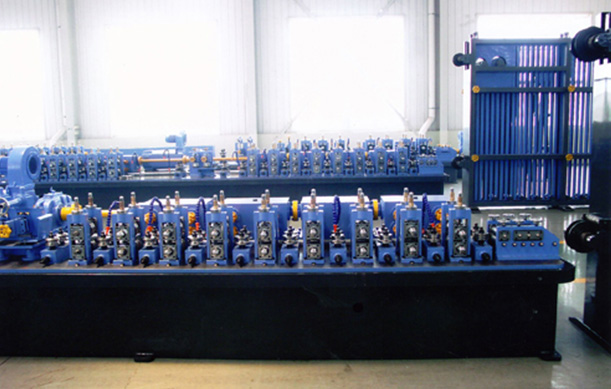

结构设计:轧辊模具的结构设计应合理分配载荷、减小应力集中、提高热传导效率等。结构设计包括辊身、辊颈、轴承座等部分,应确保各部分之间的连接牢固、配合精度高。此外,还需考虑冷却系统的设计,确保轧辊模具在高温下正常工作。

热处理和加工工艺:轧辊模具的热处理和加工工艺对其性能和使用寿命具有重要影响。应根据材料性质和设计要求选择合适的热处理工艺,如淬火、回火等,以获得所需的机械性能。加工工艺则要求精度高、表面质量好,确保轧辊模具的尺寸和形状精度符合要求。

装配和调试:轧辊模具的装配和调试是确保其性能的重要环节。应严格按照设计要求进行装配,确保各部件之间的配合精度和连接牢固性。调试过程中应对轧辊模具进行性能测试,检查其是否符合设计要求,并进行必要的调整和优化。

维修与保养:为了确保轧辊模具的长期稳定运行,应定期进行维修与保养。这包括检查各部件的磨损情况、清洗和润滑轴承、调整轧辊位置等。对于易损件,应及时更换,避免因小问题导致大故障。同时,还应建立完善的维修与保养制度,规范操作流程,确保轧辊模具始终处于良好的工作状态。

手机:139-3012-9261

手机:139-3012-9261

邮箱:xiangyujixie001@163.com

邮箱:xiangyujixie001@163.com

工厂地址:河北省石家庄市赵县天山工业园区

工厂地址:河北省石家庄市赵县天山工业园区

扫一扫,关注我们